-

Was ist Draht Schneiden? Drahtschneiden ist WHIC bezieht sich auf die Verwendung von Drahtwerkzeugen (wie Metalldraht, Molybdändraht, etc.) Rohstoffe schneiden (leitfähig Materialien), die zur Kategorie elektrischer Verarbeitung gehört. Die ehemalige Sowjetunion Razalalko und Seine Frau studierte das Phänomen und Ursachen für den Schaden der Schalterkontakte durch Funkenentladung, sie stellte fest, dass die momentane hohe Temperatur des elektrischen Funke das lokale Metall schmelzen und oxidieren kann und korrodiert werden kann, somit Pioneed und erfunden den EDM Methode. Die Drahtschneidemaschine wurde auch in der ehemaligen Sowjetunion in 1960 erfunden. Unsere Land war das erste Land, das in der Industrieproduktion verwendet wurde. derzeit die meisten Drahtschneidmaschinen-WerkzeugeNehmen Sie ein Mikrocomputer-Steuerungssystem mit einem hohen Maß an Automatisierung an. Hauptanwendung: (1) Verarbeitung Formen; (2) Bearbeitung von Teilen mit feiner Struktur; (3) Bearbeitungsteile mit komplexen Formen; (4) Verarbeitung von harten leitfähigen Materialien; (5) Probeproduktion von neuen Produkte; (6) Edelmetall Blanking. Hauptseite Feature: Im Vergleich zu herkömmlichen Wende-, Fräs- und Bohrverarbeitungsmethoden hat das Drahtschneiden seine eigenen Eigenschaften: (1) direkt benutzen 0.03-0.35 MM-Metalldrähte als Elektroden, keine spezifische Form ist erforderlich, die Elektrodendesign und -fertigung sparen kann. (2) Unabhängig von der Härte des Werkstückmaterials, solange er ein Leiter- oder Halbleitermaterial ist, kann er verarbeitet werden, und der Verlust des Elektrodendrahts ist klein und die Verarbeitungsgenauigkeit ist hoch; (3) Es eignet sich für die Verarbeitung von kleinen Chargen, komplexen Formen, Einzelteilen und Versuchsmitteln, und der Verarbeitungszyklus ist kurz; (4) in Wedm Bearbeitung, der Elektrodendraht kontaktiert nicht direkt das Werkstück, und die Wirkung zwischen den beiden ist sehr klein, so dass die Verformung des Werkstücks klein ist, und der Elektrodendraht und die Fixture benötigen nicht zu hoch (5) Das Arbeitsfluid übernimmt Wasserbasis Emulsion, der niedrige Kosten hat und nicht verursacht wird, Feuer; (6) Es ist nicht geeignet, große Teile mit einfachen Formen zu verarbeiten, noch kann es verarbeiten nicht leitend Teile. Schneidprozess Schritte: Bereiten Sie Werkstückrohlinge, Spannwerkzeuge, Messwerkzeuge usw. vor. WENN Es ist notwendig, ein Werkstück mit einer inneren Hohlraumform zu schneiden, oder der Prozess erfordert die Verarbeitung mit einem Gewindeloch, dem Rohling vorgemachte mit einem Gewindeloch und folgen Sie dann den folgenden Schritten (1) Starten Sie die Netzteil des Werkzeugwerkzeugs, um das System einzugeben und die Verarbeitung vorzubereiten. (2) Überprüfen Sie Ob In jedem Teil des Werkzeugwerkzeugs gibt es Abnormalitäten, beispielsweise den Betrieb von Hochfrequenz, Wasserpumpe, Drahtrohr, usw.; (3) Drahtfädeln, Einfädeln und Vertikal Ausrichtung; (4) Klemmen des Werkstücks und Ausrichten; (5) Für ...

-

Wofür sind Dübelstifte für? Der Dübelstift wird hauptsächlich zwischen den zwischen den beiden Teilen befestigten Schrauben verwendet, um die Genauigkeit der Position sicherzustellen. Es wird hauptsächlich zur Montagepositionierung verwendet und kann auch als Überlastschere-Verbindung in Verbindung und Entspannungsniveau-Sicherheit verwendet werden. Das Basisformular ist zylindrischer Pin und sich verjüngt Pin. Dübelstifte werden ebenfalls angerufen Pins positionieren.. Lass uns Erlernen Sie die Hauptfunktionen und Verwendung von Dübel Pins: Erste Dübelstifte sind in eingeteilt zylindrische Dübelstifte. und konische Dübelstifte.. 1.cylindrisch Dübel Pins (Bild1 und 2) 2. Kegeldübel Pins (Bild3 und 4) Der Unterschied zwischen sie ist: 1. anders Verarbeitung. Zylinderdübelstifte können vorverarbeitet werden, und konische Dübelstifte sind normalerweise angepasst. 2. Zylinderdübelstifte eignen sich häufig für präzise Positionierung (Verarbeitung zuerst), und kegelförmige Dübelstifte werden häufig für häufig verwendet. 3. Zylindrische Dübelstifte können eine Rolle von Anti-Scheren spielen, verjüngende Dübelstifte werden häufig für die Positionierung von verwendet. Zylindrische Dübelstifte sind in dem aufgereiften Loch mit geringen Interferenzen befestigt, die eine kleine Flüge tragen können. Um die Positioniergenauigkeit und die Dichtheit der Verbindung sicherzustellen, sollte es nicht zerlegt werden häufig. Es wird hauptsächlich zur Positionierung verwendet und auch als Kupplungsstift und eine Sicherheit verwendet. Der sich verjüngende Dübelstift hat eine gute selbsthemmende Leistung, eine hohe Positionierungsgenauigkeit, eine bequeme Installation und mehrere Montage und die Demontage haben wenig Einfluss auf die Positioniergenauigkeit. Es wird hauptsächlich zur Positionierung verwendet und kann auch als Verbindungstift verwendet werden. Das Pinloch muss riegend sein. Materialauswahl für Dübel Pins: WENN Das Werkstück muss wiederholt geklemmt werden. Während Verwenden Sie den festen Pin SOLLEN gute Verschleißfestigkeit haben, und ein besseres Material sollte ausgewählt werden, z. B. 20 # Stahl oder 45 # Stahl, mit Oberflächenaufbau und Löschung. Das Material kann auch entsprechend der eigentlichen Verwendung ausgewählt werden. Häufig verwendete Materialien sind in der Regel: Edelstahl 303 / 304 / 316, Q235, 20 # Stahl, 45 # Stahl, Messing, ect. Anpassung Wird angenommen, fühlen Sie sich nicht an, um Zeichnungen zu senden, um jederzeit zu erkundigen, danke!

-

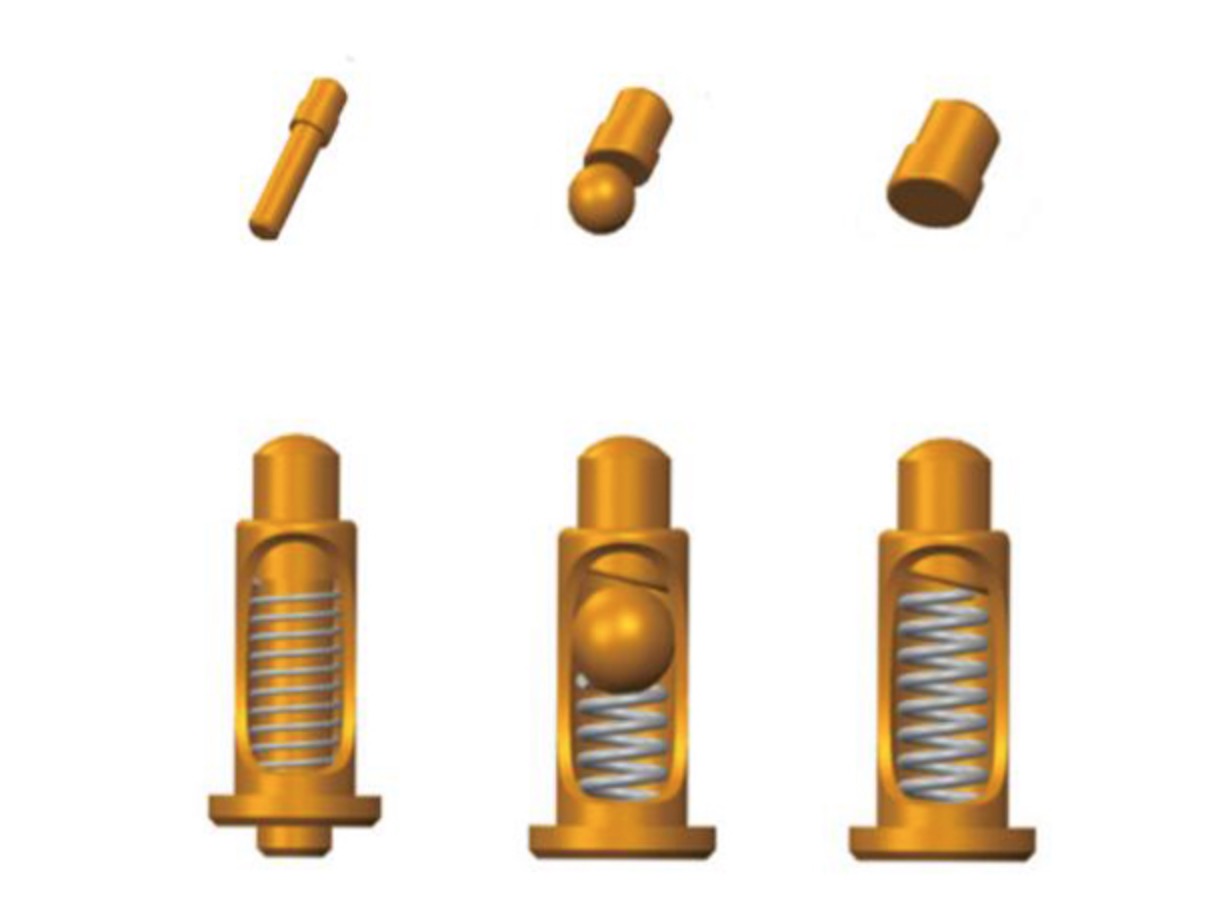

Wie löten pogo Stifte? POGO pin ist ein sehr häufig verwendeter elektronischer Stecker, der aus einem drehbaren Nadelrohr, einer drehbaren Nadel und einer Druckfeder besteht. es hält die Nadel im Nadelrohr und stützt sich auf die Feder, um eine Kontaktkraft bereitzustellen, um eine elektrische Verbindung zwischen der Nadel und den passenden Teilen herzustellen. Ich glaube, viele Leute wissen nicht, wie das pogo Stift ist gelötet. also lass uns folge ZLD verstehen wie das pogo Pin ist auf PCB gelötet brett? Lassen Sie uns zunächst das pogo vorstellen Pin-Typen an dich. es gibt viele Arten von pogo Stifte, auch aufrecht pogo Stifte, Seite pogo Stifte, doppelendig pogo Stifte, Standard pogo Stifte usw. seine Funktion ist sehr groß und die Installation ist sehr wichtig, also was sind die Installationsmethoden von pogo Stifte ? Rechtwinklig Löten Schwanz: Der Schwanz hat eine gebogene Plug-In-Verkapselung, die es Designern ermöglicht, mehr Auswahl bei der Nutzung des Raums zu haben. gerade Lötstelle Schwanz: normale Steckverkapselung, leicht zu löten. Oberflächenmontage (SMT): gute Stabilität, der Boden des Nadelrohres ist ein flaches Design, kann vertikal oder horizontal installiert werden, leicht zu löten mit PCB Brett. Einige Nadelrohre sind am Ende mit Positionierungsstiften ausgestattet, die keinen Versatz verursachen, wenn Löten mit PCB Board, und der Positionierungseffekt ist gut. Xiamen ZhongLiDa Maschinenbau, als Profi CNC Produkthersteller, bieten Ihnen von ganzem Herzen Qualitätsprodukte und Dienstleistungen.

-

1. Der Zweck des fehlerhaften Produkts kontrollierenVerhindern der unbeabsichtigten Verwendung oder die Lieferung von minderwertigen Produkten.2. Die Methode der Steuerung fehlerhaftes Produkt istErkennen und erst dann kontrollieren. Prozess der Kontrolle von unqualifizierten Produkte 1. IdentifikationIdentifizieren unqualifiziert: die basis-oder standard für die Beurteilung, ob das Produkt qualifiziert ist oder nicht.-Produkt-Standards—Anforderungen der Kunden—Prozess-Dokumente-Prüfung von Dokumenten-Vorlage-Erklärung und Beratung von Vorgesetzten 2. IdentifikationIdentifikation des prüfstatus—Identifiziert "ausstehend" oder "unqualifiziert".—Produktionsteam: unqualifizierte halb fertige Produkte und Rohstoffe sollten gekennzeichnet werden mit "verarbeitet" oder "unqualifiziert".—Der Inspektor Briefmarken der Inspektion Stempel in der entsprechenden Spalte Element des Zufalls -, Prozess-Karte oder "rework bestellen" als "unqualifiziert" zu markieren.-Seine Rolle ist die Rückverfolgbarkeit.—Letzte Inspektion: Identifizierung von unqualifizierten Marke. Oder schreiben Sie (teilen) unqualifizierte Phänomene, wie (Undichtigkeit, Risse, Lücken, falsche Modell, schwere Einbuchtung, wenige Prozesse, falsche Materialien, etc.). 3. IsolationAnforderungen: Klare Trennung von normal-qualifizierte Produkte.—Roter Kunststoff-Tablett/material-box.—Spezielle unabhängige defekte Produkt rack.-Teilen Sie die unqualifizierten Bereich und platzieren Sie die fehlerhafte Produkte in den unqualifizierten Bereich.—Die Platzierung der Produktionsbereich unterscheidet sich von anderen Produkten, um den Unterschied zu zeigen, und dann ziehen Sie es auf die Reparatur oder den rework-Bereich als erforderlich.—Regelmäßig organisieren Personal auf den mangelhaften Produkt-Bereich für Bestätigung und Quantität Registrierung 4. Rekord-Es ist richtig, record-Typ, charge, Datum der Inspektion, Inspektions-basis, die Zahl der nichtkonformen Produkte, und die Ergebnisse der Inspektion der unqualifizierte Produkte auf den vorgeschriebenen Inspektions-Bericht.—Der Prüfbericht ist geprüft und zugelassen als erforderlich.-Prozess: 5. ÜberprüfenWenn die Menge groß ist, oder wenn es hat einen großen Einfluss auf die reputation des Unternehmens und die Mittel, es überprüft werden muss.(1) Wareneingangskontrolle: Entsorgung Meinungen unterzeichnet von der Inspektion supervisor und oben (wenn nötig, die technische Abteilung, Produktion, supply chain und angrenzende Bereiche sollen organisiert werden, um durchzuführen review).(2) - Prozess-Prüfung: Für Chargen von unqualifizierten Produkte, die Qualität-Management-Abteilung organisiert die entsprechenden Abteilungen und zuständigen Mitarbeiter zu überprüfen.(3) Endkontrolle: Der verantwortliche der Qualitätssicherung genehmigt die Entsorgung Schluss, und wenn nötig, die technische Abteilung nimmt in der Bewertung.6. EntsorgungEinschließlich der folgenden: - Auswahl und-Einsatz, Reparatur -, Konzessions -, Entsorgungs -, Korrektur-und Vorbeu...

-

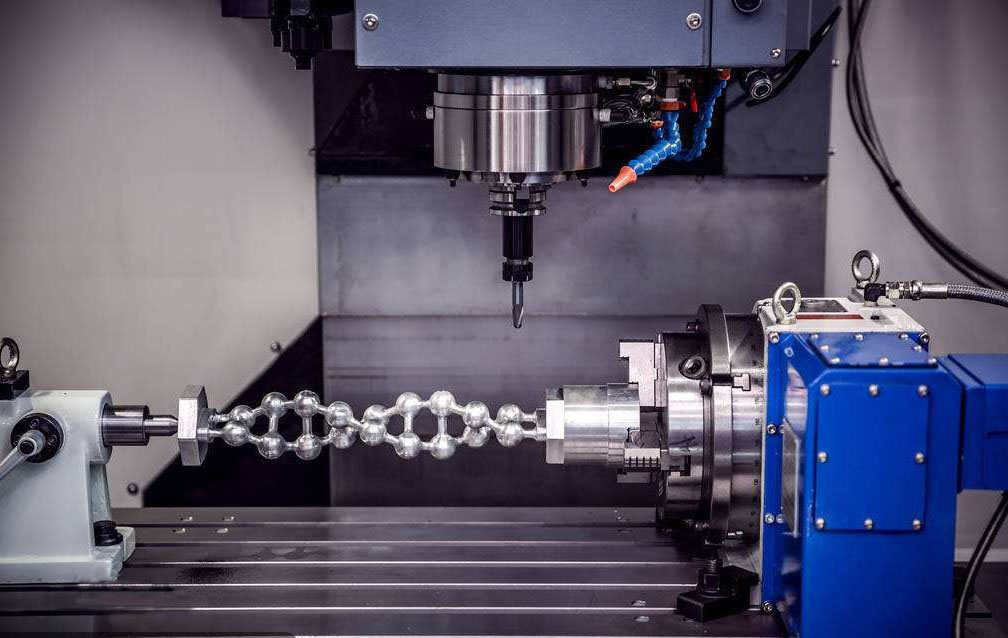

Tauchfräsen, auch bekannt als Z-Achse zu Fräsen, ist eine der effektivsten Methoden für die Bearbeitung mit hoher Abtragsleistung Metall schneiden. Für die Oberflächenbearbeitung, Einstechen und-Bearbeitung mit großen werkzeugüberhängen von schwer zerspanbaren Materialien, die die Effizienz der Verarbeitung von tauchfräsen ist viel höher als die herkömmlicher Schaftfräser. In der Tat, wenn eine große Menge von Metall-material muss schnell entfernt werden, das tauchfräsen, können Sie die Methode reduziert die Bearbeitungszeit um mehr als die Hälfte. ▉ Vorteil Darüber hinaus tauchfräsen hat die folgenden Vorteile: ①It können reduzieren die Verformung des Werkstücks; ②It reduzieren kann die radiale schneiden Kraft auf die Fräse, was bedeutet, dass die Spindel, deren Welle-system getragen wurde, kann immer noch verwendet werden, für tauchfräsen ohne Auswirkungen auf die Bearbeitungsqualität des Werkstücks; ③The werkzeugauskragung zu groß ist, ist Dies ist sehr vorteilhaft für das Fräsen der Nut oder auf der Oberfläche des Werkstücks; ④It realisieren können die Nuten von Hochtemperatur-Legierungen (z.B. Inconel). Tauchfräsen ist sehr geeignet für die Vorbearbeitung von Form-Hohlräumen und wird empfohlen für die effiziente Bearbeitung von aerospace-teilen. Eine der speziellen Anwendungen ist der Sprung Fräsen von Turbinenschaufeln auf einem drei-Achs-oder vier-Achs-Fräsmaschine. Diese Art der Verarbeitung in der Regel durchgeführt werden muss, die auf einer dedizierten Maschine. ▉ Funktionsprinzip Wenn die turbine blade stürzen-gefräst, es kann gefräst werden aus der Oberseite des Werkstückes bis zu der Wurzel des Werkstücks. Durch einfache translation der X-Y-Ebene, extrem komplexe Oberflächen-Geometrien verarbeitet werden können. Bei der Umsetzung tauchfräsen, die Schneide des Fräsers ist gebildet durch überlappen der profile der einzelnen Klinge, und das tauchfräsen Tiefe erreichen kann, 250mm, ohne Vibrationen oder Verzerrungen. Das schneiden Bewegungsrichtung des Werkzeugs relativ zum Werkstück kann entweder nach unten oder nach unten. Nach oben, aber im Allgemeinen schneiden nach unten häufiger. Beim tauchfräsen die schiefe Ebene, den Sprung Fräser macht zusammengesetzten Bewegung entlang der Z-Achse und X-Achse. In manchen Verarbeitung Gelegenheiten, sphärischen Fräsen, Planfräsen Fräser oder anderen Fräser kann auch verwendet werden, zum Fräsen von Nuten, Fräsen von Flächen, Fräsen von Fasen und Fräsen von Kavitäten. ▉ Anwendungsbereich Das Besondere eintauchen Fräser wird hauptsächlich für das Schruppen oder Vorschlichten. Es kann geschnitten, in den konkaven Teil des Werkstücks oder schneiden Sie entlang der Kante des Werkstücks. Es kann auch Mühle komplexe geometrische Formen, einschließlich der Wurzel schneiden. Um sicherzustellen, dass eine ständige schneiden von Temperatur, alle Schaft tauchfräser erlassen interne Kühlung. Der Fräser Körper und legen Sie design von the plunge milling cutter kann schneiden in das Werkstück auf den besten W...

-

NC (Numerische Steuerung, digitale Steuerung, genannt numerical control) bezieht sich auf die Verwendung von diskreten digitalen Informationen zur Steuerung des Betriebs von Maschinen und anderen Geräten, die nur programmiert werden, durch den Betreiber. CNC CNC-Technik-Anwendung Die Entwicklung der CNC-Technik ist ganz rapid, die erheblich verbessert die Produktivität von Schimmel Verarbeitung. Unter Ihnen, die CPU mit schneller Geschwindigkeit ist der Kern der Entwicklung CNC Technologie . Die Verbesserung der CPU ist nicht nur die Verbesserung der Bedienung Geschwindigkeit, sondern die Geschwindigkeit selbst gehört auch die Verbesserung der CNC-Technik in andere Aspekte. Wegen der großen Veränderungen in der CNC-Technik in den letzten Jahren, es lohnt sich eine überprüfung der aktuellen Anwendung der CNC-Technik in der Form die verarbeitende Industrie. Satzverarbeitungszeit und anderen, die Durch die Zunahme der CPU-Geschwindigkeit und der CNC Hersteller der Anwendung high-speed CPUs zu hoch integrierten CNC-Systeme, die Leistung der CNC wurde deutlich verbessert werden. Schneller und empfindlicher Systeme erreichen mehr als nur höhere Programm Verarbeitungsgeschwindigkeit. In der Tat, ein system, das Teil Bearbeitungsprogramme auf eine ziemlich hohe Geschwindigkeit kann auch Verhalten wie eine low-speed die Verarbeitung des Systems während der Bedienung, da selbst eine voll funktionsfähige CNC-system hat einige potenzielle Probleme, die zu Einschränkungen Der Flaschenhals Verarbeitungsgeschwindigkeit. Derzeit werden die meisten Schimmel-Fabriken realisieren das high-speed-Bearbeitung erfordert mehr als eine kurze Bearbeitungszeit. In vielen Möglichkeiten, diese situation ist sehr ähnlich wie ein Auto fahren. Wird das Schnellste Auto gewinnen die Rennen? Auch ein Zuschauer, der beobachtet, wie die Auto-Rennen gelegentlich weiß, dass in neben der Geschwindigkeit gibt es viele Faktoren, die Einfluss auf den Ausgang des Rennens. Erstens, die Fahrer wissen das track ist wichtig: er muss wissen, wo es die scharfen Kurven, so dass er verlangsamen entsprechend und übergeben Sie die Kurve sicher und effizient. In der Prozess der Verarbeitung von Formen mit hoher Vorschubgeschwindigkeit, die verarbeitet werden Flugbahn-monitoring-Technologie in der CNC-erhalten die Informationen von sharp Kurven im Voraus. Diese Funktion spielt die gleiche Rolle. Ebenso die Treiber, ist die Empfindlichkeit der andere Treiber Handlungen und Unsicherheiten ist ähnlich wie die Anzahl der servo Rückkopplungen in die CNC. Servo-feedback in der CNC umfasst im wesentlichen Stellungsrückmeldung, speed-feedback und aktuellen feedback. Wenn ein Fahrer fahren rund um die Strecke, die Konsistenz der Bewegung, ob er Bremsen und beschleunigen geschickt, hat einen sehr wichtigen Einfluss auf die Fahrleistung auf der Stelle. Ebenso die glockenförmige Beschleunigung/Verzögerung und verarbeitet werden das monitoring der Spur Funktionen des CNC-Systems mit langsamen Beschleunigung/Verzög...

-

Die grundlegenden Anforderungen für motor-Wellen, Was sind die grundlegenden Anforderungen für motor-Wellen? (1) Muss genügend Kraft. Das heißt, unter normaler Belastung und festgelegte Besondere Bedingungen (z.B. plötzliche Kurzschluss, etc.), jeder Teil der Welle nicht produzieren residual deformation oder Beschädigung. (2) Müssen ausreichende Steifigkeit. Das heißt, die Auslenkung der rotierenden Welle muss innerhalb des erlaubten Bereichs. (3) sollte Es ausreichend sein, den Unterschied zwischen Kritischer Drehzahl und Arbeitsgeschwindigkeit, Resonanzen zu vermeiden. Xiamen Zhonglida Maschinen Processing Co., Ltd. mehr als 50 Sätze von Motorwelle Hersteller, wie Zentrierung, Maschinen -, Präzisions-CNC-Dreh -, centerless-Schleifen, Flachschleifen, Rundschleifen, CNC-Bearbeitungszentren, und anderen first-class-Ausstattung. Verarbeitet werden können Materialien wie Stahl, Eisen, Aluminium, Kupfer und anderen Materialien. Die Verarbeitung der Länge 2-600MM, die Verarbeitung-Durchmesser kann von 2-210 MM und der Verarbeitung die Genauigkeit von 0,005. Es kann gefräst, gebohrt, und Gewinde geschnitten. Draht, stoßen und andere Prozesse. Das Unternehmen hat eine high-level processing system, mit moderner Ausrüstung und starke technische Kraft, um Kundinnen und Kunden mit perfektem service. Im Laufe der Jahre hat sich unser Unternehmen gewann großen Beifall von vielen Kunden für seine starke technische Kraft, ausgezeichnete pre-sales, after-sales-service und guten Ruf.

-

Worm gear drive ist ein Laufwerk, das ändert die Richtung des Antriebs. In den Prozess der Kraftübertragung, der erzeugte Druck ist groß, die Reibung ist ernst, und die erzeugte Wärme ist ebenfalls groß. Um zu vermeiden, kleben, in der Auswahl der Materialien, weichere Legierung Materialien werden Häufig verwendet, da die geringere Geschwindigkeit der Schnecke, während der Wurm ist Stahl Werkstoffe mit höherer Festigkeit. Die Zahl der Wurm-Köpfe ausgewählt werden kann gemäß dem übersetzungsverhältnis und die Effizienz der Kraftübertragung Anforderungen. Die Anzahl der Wurm, der Kopf ist klein, das übersetzungsverhältnis ist groß, aber die Effizienz ist gering. Um die Effizienz zu erhöhen, die Anzahl der Wurm Köpfe erhöht werden sollte. Aber der Wurm mehr Köpfe, desto schwieriger ist die Verarbeitung. In der Sitzung der übertragung von Anforderungen, die weniger die Anzahl der Wurm Köpfe, desto besser. Es ist in der Regel ein Gerät zur Steuerung der rotor hinter dem Kopf der elektrischen Ventilator. Wenn Sie gedrückt wird, kann der Lüfter ausgeschaltet werden, und die Richtung des Lüfters behoben werden kann, indem Sie es herausziehen. Der untere Teil treibt den drehbaren Kopf der Ventilator kann als eine Kurbel-rocker-Mechanismus. Angetrieben von dem Schneckengetriebe-Laufwerk, das untere ZAHNRAD dreht sich mit, und der Wippe verbunden ist, kann es schwingen in einem bestimmten Winkel unter seinem drive, dadurch Sie erzielen Sie den Zweck, dass der Lüfter zu schwingen seinen Kopf hin und her.

-

Der Zweck der Galvanotechnik ist die Platte ein Metall Beschichtung auf dem Substrat zur Veränderung der Oberflächeneigenschaften oder der Größe des Substrats. Galvanik können zur Verbesserung der Korrosionsbeständigkeit von Metallen, erhöhen die Härte, Verhinderung von Abrieb, Verbesserung der Leitfähigkeit, Glätte, Hitze Widerstand und schöne Oberfläche. Je nach dem Zweck der Beschichtung und die Elektrochemische Reaktion zwischen der Beschichtung und dem Substrat, das die Beschichtung kann unterteilt werden in viele Arten. Beschichtung material ① Klassifizierung nach dem Zweck der BeschichtungDie Beschichtung hat in der Regel zwei Nutzungen, nämlich: zu geben oder zu verbessern den Zustand der Oberfläche des Materials, oder, um die Oberflächenstruktur des Materials haben eine bestimmte Funktion. Daher kann es in der Regel gliedert sich in Dekorative, schützende Beschichtung oder funktionelle Beschichtung. 1. Schutz-und dekorativen BeschichtungKorrosion, Rost, etc. sind die größten Gefahren für die Lebensdauer des Produkts, die Schaden nicht nur dem Aussehen, sondern auch Auswirkungen auf die Funktion des Produkts. Neben der Verbesserung der Optik des Produktes, der Allgemeine Dekorative Beschichtung kann auch eine schützende Rolle spielen, wie chemischer anti-Korrosions-und anti-Rost oder mechanische anti-Verschleiß, die Reibung zu reduzieren. 2. Funktionelle BeschichtungFunktionelle Beschichtung bezieht sich hauptsächlich auf diejenigen Beschichtungen, die können die Oberfläche des Materials eine Besondere Funktion haben. Verschiedene neue funktionale Beschichtungen erhöhen die Härte der Oberfläche des Materials, verbessern Reibung, Verschleiß verringern, verbessern die elektrische Leitfähigkeit, reduzieren den Kontakt-Widerstand, verbessern Magnetismus, verhindern die diffusion und penetration oder Reparatur verschlissener Teile. ② . Einstufung gemäß der elektrochemischen Beziehung zwischen der Beschichtung und dem SubstratNach der elektrochemischen Beziehung zwischen der Beschichtung und dem Substrat, das die Beschichtung kann aufgeteilt werden in die KTL-Beschichtung und anodischer Beschichtung. Die Lebendigkeit des Metalls ist anders, das ist auch ein wichtiger Weg, um zu beurteilen, die Art der Beschichtung. 1. KTL-BeschichtungDas Metall-Substrat aus der KTL-Beschichtung ist mehr Wirkstoff als die Beschichtung. Eine solche Beschichtung in der Regel umfasst das Substrat vollständig zu schützen das Substrat. Die typisch sind verkupfern und vernickeln von Stahl. Da die KTL-Beschichtung hat nur eine gewisse Stärke, es hat eine schützende Wirkung auf das Substrat. Daher die Schichtdicke und Porosität erforderlich sind. In der Regel, ein Schichtdickenmessgerät dient zur Steuerung der Dicke der Beschichtung. 2. Anode BeschichtungDas überzug-Metall, das Eloxal-Schicht ist aktiver als das Substrat. Wenn die Beschichtung trifft auf ätzende Stoffe, die die Beschichtung angreifen erste, und schützt so den Untergrund vor Korrosion. Normalerweise gibt...

-

Low-speed-Draht schneiden, auch bekannt als low-speed-walking, verwendet kontinuierliche verschieben dünne Metalldrähte (sogenannte Elektroden-Drähte, in der Regel Kupfer-Drähte) als Elektroden durchführen gepulste Funkenentladung auf das Werkstück, das erzeugt hohe Temperaturen über 6000 Grad, etc. Ein CNC-Bearbeitung Maschine, das wird ein Stück Arbeit. Das Prinzip der langsame Draht-Verarbeitung ist die Phänomen, dass es eine Diskrepanz zwischen der Draht Elektrode und dem Werkstück, und die elektrische Entladung wird kontinuierlich entfernt. Gehen Sie langsam. Im Gegensatz zu CNC-drehen werden , die geeignet ist für die Verarbeitung Zylinderstifte , Low speed-Draht schneiden ist besser geeignet für unregelmäßige Werkstücke erfordern rechten Winkel schneiden. Da die Niedrigen speed-Draht schneiden Maschine nimmt die Methode der kontinuierlichen Drahtförderung, der die Draht-Elektrode, das heißt, der Draht Elektrode schließt die Verarbeitung während die Bewegung, auch dann, wenn die Draht Elektrode getragen wird, kann es sein, kontinuierlich ergänzt, die Verbesserung der Verarbeitung die Genauigkeit von dem Teil. Die die Oberflächenrauheit des Werkstücks bearbeitet, die von der slow-feed-Draht schneiden Maschine kann in der Regel erreichen Ra = 0,8 µm und oberhalb, und die Rundheit Fehler, straight line Fehler und dimensionale Fehler des slow-feed-Draht-Ausschnitt-Maschine sind viel besser als die der fast-feed-Draht-Schneidemaschine. Für hoch-Präzision Teile, Low-speed-Draht-geschnittene Maschinen sind weit verbreitet. Zusätzlich zu Anfang kleine und mittlere Unternehmen, es ist auch sehr Häufig in der Verarbeitung Pflanzen von großen Unternehmen wie der Luftfahrt, automotive und medizinische. FUNKTIONSPRINZIP Jog-Draht ist eine Bearbeitung Maschine, die verwendet kontinuierliche verschieben Dünn Metall-Drähte (sogenannte Elektroden-Drähte), wie Elektroden zum durchführen Puls Funke Entladung auf der dem Werkstück zu entfernen, Metall-und Schnitt und form. Wackelkontakt leichtem Druck Entladung zwischen der Drahtelektrode und dem Werkstück während der langsam Kabelverarbeitung. Wenn der flexible Draht-Elektrode und das Werkstück werden in der Nähe der gemeinhin als entladungsspalt (z.B. 8 bis 10 µm), Funke Entladung nicht Auftritt. Selbst wenn die Elektrode Draht kontaktiert hat, die Arbeit Stück und der Spalt ist nicht mehr sichtbar, aus dem Mikroskop, ist es oft nicht sichtbar. Der Funke, eine normale Funkenentladung erfolgt nur, wenn das Werkstück biegt den Draht-Elektrode und weicht einem bestimmten Abstand (wenige Mikrometer zu mehrere zehn Mikron). In dieser Zeit, für jeden 1 µm Draht-Elektrode feed, die Entladung, die Lücke wird nicht kleiner 1 µm, aber die Elektrode Draht erhöht wenig Spannung zwischen den Drähten, und das Werkstück erhöht ein wenig seitlichen Druck. Natürlich, nur nach der Wartung einen leichten Anpressdruck zwischen die Draht-Elektrode und das Werkstück In form einer Funkenentladung. Basierend auf dieser, so wird ver...

-

In der Bearbeitung von teilen, die kleinen Teile wie Balken müssen werden gleichzeitig verarbeitet, und die Teile müssen bearbeitet werden in Chargen. In den meisten Fällen wird es verwendet werden. Pogo Pin , Messing-Gewindeeinsätze für Kunststoff , 316 Edelstahl-Zylinderstifte , kleine Geräte-Wellen , Messing-Kabel-Anschlüsse und andere Runde symmetrisch Produkte fallen in diesen Bereich, solange es mit der Verarbeitung stabförmige Teile, solange der Durchmesser des bearbeiteten Teil ist nicht, Wenn die Durchmesser ist zu groß (der Durchmesser nicht größer sein als die 52mm), die CNC-Drehbank hat große Vorteile in allen Aspekten. Wenn gepaart mit der passenden Ausrüstung-Zuführung (CNC, CNC-PRÄZISION AUTOMATISCHE DREHBANK), es wird in der Regel verwendet werden für die Verteilung. Kann haben einen größeren Vorteil), so in Bezug auf diesen Satz von Ausrüstung, es ist eine relativ typische kleine automatisierte Produktionslinie, ob es ist in der Geschwindigkeit der Verarbeitung der Teile, die Formen rate von dem Produkt oder der Kosten für die gesamte Produktion, hat Es Vorteile, unerreicht durch andere Maschine tools. Der größte und wichtigste Unterschied zwischen den CNC-PRÄZISION AUTOMATISCHE DREHBANK und die Fuß-Maschine ist, dass während der Arbeit des zu Fuß Maschine, das Messer bewegt, während das Werkstück nicht bewegen kann. CNC-PRÄZISION AUTOMATISCHE DREHBANK hat lange genannt worden, eine Schneidemaschine in China. Es ist vor allem für eine batch-Verarbeitung von kleinen stabförmigen Teile. Die meisten Versorger übergeben Sie die bar durch die Bohrung der Spindel und die Spannzangen-automatisch eingespannt ist. Wenn die Teile, die verarbeitet werden müssen in der Verarbeitung sind vorspringende, nach außen für eine gewisse Distanz, dann die Teile müssen bestückt werden mit einem Tipp. Wenn der Schwanz bearbeitet werden muss, wird eine zweite Spindel benötigt. Wenn die bearbeiteten Teile müssen bearbeitet werden mit vier oder sechs Löcher, dann ein Werkzeug-Halter und Spindel Indizierung benötigt werden. Für CNC-PRÄZISION AUTOMATISCHE DREHBANK, die größte Einschränkung ist der Begrenzung der Stab-material Durchmesser. Derzeit ist die größte Art von Zentrum Drehmaschine verarbeiten nur Teile mit einem Durchmesser von 50 mm. Solange es ein Teil werden können maschinell bearbeitet durch CNC-PRÄZISION AUTOMATISCHE DREHBANK, seiner Bearbeitung Genauigkeit, Bearbeitungsgeschwindigkeit und schneiden Maschine kann nicht passen. Es gibt eine Menge von CNC PRÄZISION AUTOMATISCHE DREHBANK, aber seine wichtigste Vorteil ist, dass man Zeit zum spannen von das Teil schneiden kann das Teil bis zu 200 mm in der Länge ohne anhalten der Spindel. Wenn Sie brauchen, um Prozess zu einem relativ kleinen Teil (10 mm), beide CNC-PRÄZISION AUTOMATISCHE DREHBANK und die cutter können verwendet werden, aber CNC-PRÄZISION AUTOMATISCHE DREHBANK können tun eine Menge von dieser kleine Teil ohne anhalten der Spindel, aber die cutter nicht . Die schneiden position in ...

-

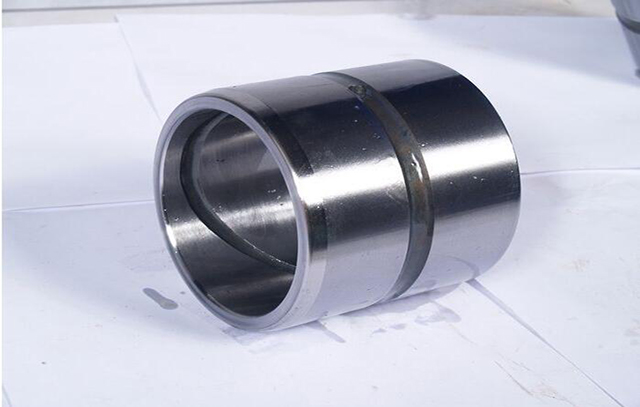

In die beweglichen Teile, die Teile sind getragen durch langfristig Friktion. Wenn der Abstand zwischen der Welle und der Bohrung trägt zu einem gewissen Grad, die Teile müssen ersetzt werden. Deshalb, designer wählt eine geringere Härte und bessere Verschleißfestigkeit bei der Gestaltung. Die material ist eine Welle Hülse oder eine Muffe, die kann, reduzieren den Verschleiß der Welle und der Sitz. Wenn die Welle Hülse oder Buchse verschlissen ist bis zu einem gewissen Grad kann es ersetzt werden. Dies kann sparen Sie die Kosten für den Austausch der Welle oder der Sitz. In der Regel wird die Buchse und der Sitz verwendet werden. Presssitz und Lagerspiel fit mit der Welle, da Verschleiß unvermeidlich ist in jedem Fall, kann nur verlängern das Leben, die Welle und die Teile sind relativ leicht zu verarbeiten; einige neue Designer tun nicht wie dieses design, denke, Es ist ein Anstieg der Kosten bei der Herstellung, aber nach einer Zeit der Nutzung, ist es noch notwendig, um es zu ändern, in übereinstimmung mit dieser Methode. Die änderung wird jedoch in vielen Fällen eine Verringerung der Genauigkeit der die Ausrüstung. Der Grund ist einfach. Sekundäre Bearbeitung kann keine Gewähr für die position der Mitte der Sitzfläche ein Loch. Darüber hinaus Buchse wird verwendet, um zu ersetzen Wälzlager (z.B. Nockenwellen) in Orten mit geringer Geschwindigkeit, hohe radiale Belastung und hohe Bodenfreiheit Anforderungen (tatsächlich, die Buchse ist auch als ein Gleitlager). Das material benötigt eine niedrige Härte und Widerstand Schleifen, die innere Loch der Welle Hülse geschliffen und geschabt, um eine hohe matching-Genauigkeit. Es muss ein öl-Nut auf der inneren Wand. Schmierung der Wellenschutzhülse ist sehr wichtig. Wenn trocken, reiben, Welle und Wellenschutzhülse werden verschrottet haben schnell. Hier empfiehlt Schrott das innere Loch der Wand Hülse während der installation, die können viele kleine Gruben und verbessern Schmierung 1. Gleitlager-Buchse allgemein-Funktion als Gleitlager. Damit sparen Sie material, Dicke der Wand, in der Hülse ist entsprechend ausgelegt, um die axiale Belastung, die durch das Lager. Allgemein -, Guss-Kupfer-und Lager-Legierung Materialien verwendet werden. Die Wellenschutzhülse ist unterteilt in offen und nicht offen, das hängt von den Bedürfnissen der Struktur. In der Regel, die ärmel nicht zu tragen axiale Last, oder Sie können nur tragen kleine axiale Last. Oder fügen Sie Axiallager. Die Welle ist in der Regel rund. 2.Buchsen in der Regel Funktion als Futter. Die Welle kann in verschiedenen Formen, da ist die Buchse. Buchsen können verwendet werden, um um Korrosion vorzubeugen, beseitigen Sie die assembly-Lücken, etc. Die Wellenschutzhülse in der Regel spielt die Rolle der axialen Positionierung, und das Ende ist in Kontakt mit dem ZAHNRAD Lager und andere Teile unter Druckbeanspruchung. Manchmal ist die Welle abgestimmt sein muss mit Dichtungen und andere standard-Teile, und es ist notwendig, um sicherzustellen, ...

-

Flansch (Werkzeug-Teil) Flansch (Flansch), auch bekannt als Flansch Flansch oder Flansch. Der Flansch ist ein Teil, das verbindet die Welle und der Welle, und ist die Verbindung zwischen den Rohrenden. Es wird auch in der Ausrüstung Einlass und Auslass für die Verbindung zwischen zwei Geräten, wie reducer Flansch. Die Flansch-Verbindung oder Flanschverbindung bezieht sich auf eine abnehmbare Verbindung, in dem ein Flansch, eine Dichtung und eine Schraube miteinander verbunden sind als eine Gruppe kombiniert Abdichtungen. Rohr-Flansch bezieht sich auf den Flansch Rohrleitungen pipeline-Installationen, und auf Ausrüstung bezieht sich auf die Einlass und Auslass Flanschen der Ausrüstung. Es gibt Löcher in den Flansch, und die Schrauben fest verbinden Sie die beiden Flansche. Die Flansche sind versiegelt mit Dichtungen. Flansch ist unterteilt in die Verschraubung (Gewindeanschluss) Flansch, Schweißen Flansch und clip-Flansch. Die Flansche werden paarweise verwendet. Draht-joint-Flanschen kann verwendet werden für Niederdruck-Rohrleitungen, geschweißte Flansche können verwendet werden für drücke von über 4 kg. Fügen Sie eine Dichtung zwischen den zwei Flanschen und ziehen Sie mit Schrauben. Verschiedene Druck-Flansche haben verschiedene stärken, und Sie verwenden verschiedene Bolzen. Wenn Pumpen und Ventile angeschlossen werden, um die Rohrleitungen, die Teile von diese Geräte und Anlagen sind auch in den entsprechenden Flansch Formen, auch bekannt als Flansch-verbindungen. Alle Verbindungs-Teile, die verschraubt werden an der Peripherie von beiden Ebenen, und zur gleichen Zeit geschlossen werden, in der Regel bezeichnet als "Flansch", wie die Verbindung von Lüftungsleitungen, diese Art von Teile genannt werden kann, "Flansch-Bauteile". Diese Verbindung ist nur ein Teil der Ausrüstung, wie die Verbindung zwischen dem Flansch und der Wasser-Pumpe, ist es schwierig, rufen Sie die Wasser-Pumpe ein "Flansch-Typ Teil". Relativ kleine, wie Ventile, kann als "Flansch Teile". Reducer Flansch, Anschluss für motor und der Druckminderer und die Verbindung zwischen dem Druckminderer und andere Geräte. Flansch-Verbindung zu beheben, zwei Rohre, Rohr Beschläge oder Ausrüstung, die jeweils auf einer Flansch-Platte zuerst, und fügen Sie Flansch-pads zwischen den zwei Flansch-Platten und befestigen Sie Sie mit Schrauben zum abschließen der - Verbindung. . Einige Formstücke und equipment bereits haben Flansche, die auch Flansch-verbindungen. Flanschverbindung ist eine wichtige Verbindungs-Methode für den Pipelinebau. Der Flansch-Verbindung ist einfach zu bedienen und kann überstehen große drücke. In der industrielle Rohrleitungen, in der Heimat, der Durchmesser der die Pfeife ist klein und der Druck niedrig ist, und der Flansch-Verbindung ist nicht sichtbar. Wenn es im Heizungsraum oder Produktionsstätte, gebördelter Rohre und Ausrüstung sind überall. [1] Nach der Verbindungsmethode, die Flansch-Anschluss Typen unterteilt werden kann: Platte-Art flacher Schweißens-Flan...

-

Wolframdisulfidpulver als Schmiermittelbeschichtung Wolframdisulfidpulver kann mit trockener kalter Luft unter einem Druck von 0,8 MPa (120 psi) auf die Oberfläche des Substrats gesprüht werden. Das Sprühen kann bei Raumtemperatur durchgeführt werden und die Beschichtung ist 0,5 Mikron dick. alternativ wird das Pulver mit Isopropanol gemischt, um eine klebrige Substanz auf das Substrat aufzubringen. Derzeit wird die Wolframdisulfidbeschichtung in vielen Bereichen eingesetzt, beispielsweise in Automobilteilen, Rennmotorteilen, Flugzeugteilen, Lagern, Wellen, Tiefseefahrzeugen, Schneidwerkzeugen, Klingen, Schneidwerkzeugen, Messern, Formtrennmitteln und Hochpräzisionswerkzeugen Lager, Ventilkomponenten, Kolben, Ketten usw. Darüber hinaus wird Wolframdisulfid auch als Farbpinsel in der Kohlenstoffindustrie eingesetzt. es kann auch angewendet werden superharte Werkstoffe und Schweißdrahtwerkstoffe. Wolframdisulfid kann Molybdändisulfid bei vergleichbarem Preis, besserer Qualität und höherer Leistung vollständig ersetzen. Aufgrund des extrem niedrigen Reibungskoeffizienten (0,03 unter dynamisch und 0,07 unter statisch) von Wolframdisulfidpulver ist sein Anwendungsbereich unendlich breit. Alles ist möglich, wenn Sie es bekommen wollen.

-

welche produkte können vom cnc bearbeitungszentrum bearbeitet werden 1. welche produkte können von cnc bearbeitungszentrum verarbeitet werden Bearbeitungszentren eignen sich für komplexe Bearbeitungen, viele Verfahren und hohe Anforderungen, die die Verwendung verschiedener Arten von normalen Werkzeugmaschinen und vieler Werkzeuge, Vorrichtungen und Mehrfachbearbeitungen und Einstellungen zur Vervollständigung der Teile erfordern. Hauptverarbeitungsgegenstände sind Kastenteile, komplex gekrümmte Oberflächen, Formteile, Scheiben, Hülsen, Plattenteile und spezielle Perlenverarbeitungen. 2. cnc-bearbeitungszentrum kann kastenteile verarbeiten Kastenteile beziehen sich im Allgemeinen auf Teile mit mehr als einem Lochsystem, einem Hohlraum im Inneren und einem bestimmten Anteil in Richtung der Länge, Breite und Höhe. Solche Teile werden häufiger in Werkzeugmaschinen, Automobilen und im Flugzeugbau eingesetzt. Solche Teile erfordern im Allgemeinen ein Mehrstellen-Lochsystem und eine Ebenenbearbeitung mit hohen Toleranzanforderungen, insbesondere strengen Form- und Positionstoleranzanforderungen, üblicherweise durch Fräsen, Bohren, Aufweiten, Bohren, Reiben, Senken, Gewindebohren und andere Prozesse. Es gibt viele Werkzeuge, die Bearbeitung auf normalen Werkzeugmaschinen ist schwierig, die Anzahl der Werkzeugsätze ist hoch, die Kosten sind hoch, der Bearbeitungszyklus ist lang, es sind mehrere Aufspannungen erforderlich, die Kalibrierung ist korrekt und die Anzahl der manuellen Messungen ist groß. Die Werkzeuge müssen während der Bearbeitung häufig gewechselt werden. Wichtig ist, dass die Genauigkeit nur schwer garantiert werden kann. für bearbeitungszentren, die kastenförmige teile bearbeiten, können bei vielen bearbeitungsstationen teile fertiggestellt werden, die mehrere drehungen des tisches erfordern. Im Allgemeinen werden horizontale Bohr- und Fräsbearbeitungszentren ausgewählt. wenn es weniger Bearbeitungsstationen gibt und die Spannweite nicht groß ist. Wenn es groß ist, können Sie ein vertikales Bearbeitungszentrum auswählen, das von einem Ende aus bearbeitet werden soll. komplexe Oberfläche das cnc-bearbeitungszentrum nimmt in der bearbeitungsindustrie einen besonders wichtigen platz ein, insbesondere in der luft- und raumfahrtindustrie. Es ist schwierig oder unmöglich, die komplexe Oberfläche mit herkömmlichen Bearbeitungsverfahren fertigzustellen. In China wird traditionell Präzisionsguss verwendet, und es ist denkbar, dass die Genauigkeit sehr gering ist. Bearbeitungszentrum 3.cnc kann komplizierte gebogene Oberflächenteile bearbeiten wie: verschiedene Laufräder, Windleiträder, sphärische Oberflächen, verschiedene gebogene Formwerkzeuge, Propeller und Propeller von Unterwasserfahrzeugen und einige andere Freiformoberflächen. Diese Teile können von Bearbeitungszentren bearbeitet werden. die typischeren sind: CNC-Bearbeitungszentrum Nocken Nocken als Grundbestandteile der mechanischen Informationsspeicherung und -übertragung sind in verschied...

-

CNC-Bearbeitung Im Allgemeinen bezieht sich die CNC-Bearbeitung auf computergesteuerte Präzisionsbearbeitung, CNC-Drehmaschinen, CNC-Bearbeitung Fräsmaschinen, CNC-Bohr- und Fräsmaschinen usw. Einführung cnc wird auch Computergong, cncch genannt oder CNC-Werkzeugmaschine. es ist eigentlich ein name aus hong kong. später war es Einführung in das Pearl River Delta auf dem chinesischen Festland. es ist eigentlich ein cnc Fräse. Dies ist eine neue Art der Verarbeitungstechnologie. Die Hauptaufgabe ist Verarbeitungsprogramme zu kompilieren, das heißt, die ursprüngliche Handarbeit in zu verwandeln Computerprogrammierung. Natürlich müssen Sie Erfahrung im manuellen Umgang haben wird bearbeitet. Ermittlung von CNC-Bearbeitungswegen nc Drehmaschinenvorschub Verarbeitungsroute bezieht sich auf der Weg, den das Drehwerkzeug vom Werkzeugeinstellpunkt aus (oder fest) zurücklegt Ursprung der Werkzeugmaschine), bis es zu diesem Punkt zurückkehrt und den Vorgang beendet Bearbeitungsprogramm, einschließlich des Weges der spanenden Bearbeitung und nicht schneiden wie das Ein- und Ausschneiden von leeren Fahrwegen. Die Zuführroute für die Endbearbeitung ist im Grunde entlang der Kontur seiner Teile durchgeführt. Daher liegt der Fokus von das Bestimmen des Vorschubweges dient zum Bestimmen des Vorschubweges für die Grobbearbeitung und Leerstrich. in der cnc-drehbearbeitung wird die Die Bestimmung der Verarbeitungswege folgt im Allgemeinen den folgenden Grundsätzen. ① die Präzision Die Oberflächenrauheit des zu bearbeitenden Werkstücks sollte gewährleistet sein. ② mach das Bearbeitungsweg am kürzesten, Leerlaufzeit verkürzen und die Verarbeitungseffizienz. ③ vereinfachen die Arbeitsaufwand für die numerische Berechnung und vereinfachen die Verarbeitungsprozeduren. ④ für einige wiederverwendbare Programme, sollten Unterprogramme verwendet werden. cnc vor- und nachteile CNC-Bearbeitung hat folgende Eigenschaften vorteile: ① reduzieren die Anzahl der Werkzeuge viel, und benötigen keine komplizierten Werkzeuge, um Teile zu bearbeiten mit komplexen Formen. Wenn Sie die Form und Größe des Teils ändern möchten, müssen Sie müssen nur das Teileverarbeitungsprogramm ändern, das für neue geeignet ist Produktentwicklung und Modifikation. ② stabil Bearbeitungsqualität, hohe Bearbeitungsgenauigkeit und hohe Wiederholgenauigkeit, anpassen an die Verarbeitungsanforderungen des Luftfahrzeugs. ③ die Produktion Die Effizienz ist höher bei Mehrfach- und Kleinserienfertigung. Dies kann die Zeit für die Produktionsvorbereitung und die Anpassung der Werkzeugmaschine verkürzen und prozess inspektion, und reduzieren die schneidzeit durch die verwendung der optimale Schnittmenge. ④ es kann verarbeiten komplexe Profile, die mit herkömmlichen Methoden schwer zu bearbeiten sind, und sogar Bearbeitungsteile, die nicht beobachtet werden können. Der Nachteil der NC-Bearbeitung ist, dass Die Kosten für Werkzeugmaschinen und Ausrüstung sind hoch und erfordern ein hohes Maß an Wartungspersonal. CNC-Be...