Druckgussausrüstung

Druckgussmaschinen können in unterteilt werden zwei verschiedene Typen, Heißkammer-Druckgussmaschinen und Kaltkammer-Druckgussmaschinen Die Unterschied liegt in wie viel Kraft sie kann widerstehen. Die Der typische Druckbereich liegt zwischen 400 und 4000 Tonnen

Heißkammerdruckguss

Heißkammerdruckguss, manchmal auch Schwanenhalsdruckguss genannt, hat geschmolzene Flüssigkeit und Halbflüssigkeit Metall im Metallbecken, welches füllt die Form unter Druck. Zu Beginn des Zyklus befindet sich der Kolben der Maschine in einem zusammengezogenen Zustand, und die Metallschmelze kann den Schwanenhals füllen pneumatische oder hydraulische Kolben drücken das Metall zusammen und füllen es in die Form. Die Vorteile von this Das System umfasst eine schnelle Zyklusgeschwindigkeit (ungefähr 15 Zyklen pro Minute), einen einfachen automatischen Betrieb und einen bequemen Metallschmelzprozess Nachteile sind die Unfähigkeit, Metalle mit zu drucken höhere Schmelzpunkte sowie die Unfähigkeit, Aluminiumdruckguss herzustellen, weil Aluminium nimmt das Eisen im Schmelzbecken heraus Daher werden Heißkammer-Druckgussmaschinen im Allgemeinen für Legierungen aus Zink, Zinn und Blei verwendet Darüber hinaus ist es beim Heißkammerdruckguss schwierig, große Gussteile, üblicherweise this , zu drucken Prozess ist Druckguss kleine Gussteile

Kaltkammerdruckguss

Kühlkammer Druckguss kann verwendet werden wenn Druckguss Metalle, die nicht können in der heißen Kammer verwendet werden Druckguss Verfahren, einschließlich Aluminium-, Magnesium-, Kupfer- und Zinklegierungen mit hoher Aluminiumgehalt in this Dabei muss das Metall zunächst in einem separaten Tiegel [2] geschmolzen werden. dann wird eine bestimmte Menge geschmolzenen Metalls in eine nicht beheizte Einspritzkammer oder Düse überführt durch hydraulischen oder mechanischen Druck, diese Metalle werden in injiziert die Form. aufgrund der Notwendigkeit, die Metallschmelze in zu übertragen der kalte Raum, der größte Nachteil von this Prozess ist der lange Zyklus Zeit. Kaltkammer-Druckgussmaschinen sind in unterteilt vertikale und horizontale Typen. Vertikale Druckgussmaschinen sind normalerweise kleine Maschinen, während horizontale Druckgussmaschinen verschiedene Modelle haben

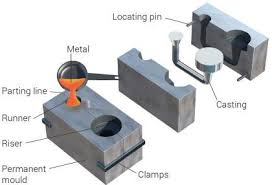

Schimmel

Die Druckguss Die Form besteht aus zwei Teilen, dem Abdeckteil und dem beweglichen Teil Die Der kombinierte Teil wird als Trennlinie bezeichnet Beim Heißkammerdruckguss hat das abgedeckte Teil ein Tor, während es beim Kaltkammerdruckguss eine Einspritzöffnung ist geschmolzenes Metall kann in die Form gelangen hier und die Form von this Teil passt zur Einspritzdüse im Heißkammerdruckguss oder zur Einspritzkammer im Kaltkammerdruckguss. Die Das bewegliche Teil umfasst normalerweise eine Schubstange und einen Läufer. Die Der sogenannte Läufer ist der Kanal zwischen dem Tor und dem Hohlraum, durch den das geschmolzene Metall tritt in den Hohlraum ein Die Das Abdeckteil ist normalerweise mit der festen Druckplatte oder der vorderen Druckplatte verbunden, und das bewegliche Teil ist mit der beweglichen Druckplatte verbunden Die Hohlraum ist in unterteilt zwei Hohlraumeinsätze, die sind unabhängige Teile, die entfernt oder installiert werden können die Form relativ leicht durch Schrauben.

Die Die Form ist speziell so konstruiert, dass der Guss im beweglichen Teil bleibt, wenn Die Form ist geöffnet in this Auf diese Weise drückt die Schubstange des beweglichen Teils das Gussteil heraus Die Die Schubstange wird normalerweise von der Druckplatte angetrieben es wird genau alle Schubstangen gleichzeitig mit antreiben die gleiche Kraft, um sicherzustellen, dass der Guss nicht beschädigt wird Wann Wenn der Guss herausgeschoben wird, schrumpft die Druckplatte, um alle Schubstangen zurückzuziehen und sich auf den nächsten Druckguss vorzubereiten Seit Der Guss befindet sich noch in einem Hochtemperaturzustand wenn es ist entformt, nur die Anzahl der Schubstangen ist groß genug, um sicherzustellen, dass der durchschnittliche Druck auf jede Schubstange klein genug ist, um das Gussteil nicht zu beschädigen Die Schubstange hinterlässt jedoch immer noch Spuren. Daher muss sie sorgfältig konstruiert werden, damit die Position der Schubstange keinen zu großen Einfluss auf den Betrieb des Gussstücks hat.

andere Teile in der Form umfassen Kernschlitten und so weiter Kerne sind Teile, die zum Bohren von Löchern oder Öffnungen in Gussteilen verwendet werden Sie kann auch verwendet werden, um die Details des Castings zu erhöhen. Es gibt drei Haupttypen von Kernen: fest, beweglich und lose. Die Die Richtung des festen Kerns ist parallel zur Richtung des Ausgießens aus der Form Sie sind entweder fest oder fest mit der Form verbunden. Die Der bewegliche Kern kann in jede Richtung mit Ausnahme der Auswurfrichtung angeordnet werden Nach dem Erstarren des Gussstücks muss vor dem Öffnen der Form der bewegliche Kern durch eine Trennvorrichtung aus dem Hohlraum herausgenommen werden Die Der Schieberegler und der bewegliche Kern sind sehr nahe beieinander. Der größte Unterschied besteht darin, dass mit dem Schieberegler eine Hinterschneidung Oberfläche erstellt werden kann. Die Die Verwendung von Kernen und Schiebern im Druckguss erhöht die Kosten erheblich lose Kerne werden auch herausnehmen genannt blockiert und kann verwendet werden, um komplexe Oberflächen wie Gewindebohrungen herzustellen Vor Beginn jedes Zyklus muss der Schieberegler manuell installiert und schließlich zusammen mit herausgeschoben werden das Casting. Nehmen Sie dann den losen Kern heraus. Die loser Kern ist der teuerste Kern weil Die Herstellung erfordert viel Arbeit und verlängert die Zykluszeit

Die Die Auslassöffnung ist normalerweise dünn und lang (ca. 0,13 mm), so dass die Metallschmelze schnell abgekühlt werden kann, um Abfall zu reduzieren Es ist nicht erforderlich, eine Steigleitung für den Druckguss zu verwenden Prozess, weil die Metallschmelze hat einen hohen Druck, der kann einen gleichmäßigen Fluss gewährleisten von das Tor in die Form.

Aufgrund der Temperatur sind die wichtigsten Materialeigenschaften für Formen die thermische Schwingungsbeständigkeit und die Flexibilität Weitere Merkmale sind Härtbarkeit, Bearbeitbarkeit, thermische Rissbeständigkeit, Schweißbarkeit und Verwendbarkeit (insbesondere für große Formen) Und Kosten Die Lebensdauer der Form hängt direkt von der Temperatur der Metallschmelze und der Zeit jedes Zyklus ab Die Die für den Druckguss verwendete Form besteht normalerweise aus hartem Werkzeugstahl Weil Gusseisen kann nicht dem enormen Innendruck standhalten, die Form ist teuer, welche führt auch zu hohen Formöffnungskosten Druckgussmetalle bei höheren Temperaturen erfordern die Verwendung härterer legierter Stähle

Die Hauptfehler, die beim Druckgussprozess auftreten, sind Verschleiß und Erosion Andere Mängel sind thermische Risse und thermische Ermüdung Wann Die Formoberfläche weist Defekte aufgrund zu starker Temperaturänderungen auf. Es treten thermische Risse auf Nach zu vielen Anwendungen verursachen die Defekte auf der Formoberfläche thermische Ermüdung

Die Zu den für den Druckguss verwendeten Metallen gehören hauptsächlich Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn Legierungen Obwohl Druckguss ist selten, es ist auch machbar spezieller Druckguss Metalle umfassen ZAMAK, Aluminium-Zink Legierungen und die Standards des amerikanischen Aluminiums AA380, AA384, AA386, AA390 und AZ91D Magnesium Die Die Eigenschaften verschiedener Metalle sind wie folgt:

• Zink: das am einfachsten zu druckende Metall es ist wirtschaftlich, kleine Teile herzustellen, ist leicht zu beschichten, hat einen hohen Druck Festigkeit, hohe Plastizität und lange Lebensdauer

• Aluminium: Leichte, komplexe Fertigung und dünnwandig Gussteile weisen eine hohe Dimensionsstabilität, eine starke Korrosionsbeständigkeit, gute mechanische Eigenschaften, eine hohe thermische und elektrische Leitfähigkeit und eine hohe Festigkeit bei hohen Temperaturen auf

• Magnesium: es ist leicht zu bearbeiten, hat eine hohe Festigkeit zu Gewicht Verhältnis und ist das leichteste unter häufig verwendete Druckgussmetalle

• Kupfer: hohe Härte, starke Korrosionsbeständigkeit, die besten mechanischen Eigenschaften des üblicherweise verwendeten Druckgusses Metalle, Verschleißfestigkeit und Festigkeit in der Nähe von Stahl.

• Blei und Zinn: Hohe Dichte, hohe Maßgenauigkeit, kann als spezielles Korrosionsschutzmittel verwendet werden Teile Für Überlegungen zur öffentlichen Gesundheit, this Legierung kann nicht als Ausrüstung für die Verarbeitung und Lagerung von Lebensmitteln verwendet werden Die Legierung aus Blei, Zinn und Antimon (manchmal mit etwas Kupfer) kann verwendet werden, um manuelle Schrift und Bronzierung im Buchdruck herzustellen

Die obere Massengrenzen für Druckguss unter Verwendung von Aluminium, Kupfer, Magnesium und Zink sind 32 kg (kg), 4,5 kg (10 lb), 20 kg (44 lb) und 75 lb (34 kg) .

Vor-und Nachteile

Vorteil

Die Zu den Vorteilen des Druckgusses gehört die hervorragende Maßgenauigkeit der Gussteile normalerweise this hängt vom Gussmaterial ab Die typischer Wert ist 0.1 mm für die Initiale 2.5 cm Größe und 0,002 mm für jeden weiteren cm. verglichen mit Bei anderen Gießverfahren ist die Gießfläche glatt und der Kehlradius beträgt etwa 1-2,5 Mikrometer im Vergleich zu Sandkasten- oder Dauerformgussverfahren Gussteile mit eine Wandstärke von ca. 0,75 mm kann hergestellt werden. Es kann interne Strukturen wie Drahthülsen, Heizelemente und hochfeste direkt gießen Lagerflächen Weitere Vorteile sind die Fähigkeit, die Sekundärbearbeitung zu reduzieren oder zu vermeiden, die schnelle Produktionsgeschwindigkeit und die Gusszugfestigkeit von bis zu 415 MPa und die Fähigkeit, High-Fluidity zu gießen Metalle

Nachteil

Die Der größte Nachteil des Druckgusses sind die hohen Kosten Gießausrüstung, Formen und schimmelbezogene Bauteile sind im Vergleich zu anderen Gießverfahren relativ teuer Daher ist es wirtschaftlicher, eine große Anzahl von Produkten herzustellen, wenn Herstellung von Druckgussteilen andere Nachteile sind: this Verfahren ist nur für Metalle mit geeignet hohe Fließfähigkeit und die Gussqualität muss zwischen 30 Gramm und 10 Kilogramm liegen [[5]. Beim normalen Druckguss weist die letzte Gusscharge immer eine Porosität auf Daher kann keine Wärmebehandlung oder kein Schweißen durchgeführt werden, weil Das Gas in der Lücke dehnt sich unter Wärmeeinwirkung aus, was zu inneren Mikrodefekten führt und Oberflächenschälen

Druckguss wird als Druckguss abgekürzt es ist eine Gießmethode, bei der geschmolzene Legierungsflüssigkeit wird in gegossen In einer Presskammer wird der Hohlraum einer Stahlform mit hoher Geschwindigkeit gefüllt, und die Legierungsflüssigkeit wird unter Druck verfestigt, um einen Guss zu bilden Die Hauptmerkmale des Druckgusses, die ihn von unterscheiden andere Gießverfahren sind Hochdruck und hohe Geschwindigkeit

①Der geschmolzenes Metall füllt den Hohlraum unter Druck und kristallisiert und verfestigt sich unter höherem Druck, der übliche Druck beträgt 15-100MPa.

②Der geschmolzenes Metall füllt den Hohlraum mit hoher Geschwindigkeit, normalerweise 10-50 Meter pro zweitens, und einige können 80 Meter pro überschreiten zweitens (die lineare Geschwindigkeit des Hohlraums durch das innere Tor - die innere Torgeschwindigkeit), also die Metallschmelze The Die Füllzeit ist extrem kurz und der Hohlraum kann in etwa 0,01-0,2 gefüllt werden Sekunden (abhängig von der Größe des Castings).

Druckguss ist eine Präzisionsgussmethode Druckgussteile aus Druckguss haben sehr kleine Maßtoleranzen und eine hohe Oberflächengenauigkeit In den meisten Fällen können Druckgussteile montiert und verwendet werden ohne drehen. Teile können auch direkt gegossen werden Von Kleinteile wie allgemeine Kamerateile, Schreibmaschinenteile, elektronische Computergeräte und Dekorationen sowie komplexe Teile von Fahrzeugen wie Kraftfahrzeuge, Lokomotiven und Flugzeuge, die meisten davon werden durch Druckguss hergestellt

Fehlerformular

Beschädigung

Während Druckguss Bei der Herstellung wird die Form wiederholt durch Kälte und Hitze angeregt, und die Formoberfläche und ihr Inneres werden verformt, und sie sind gegenseitig beteiligt, was zu wiederholten Zyklen thermischer Beanspruchung führt, was zu einer Beschädigung der Struktur und einem Verlust der Zähigkeit führt, was das Auftreten von Mikrorissen verursacht und weiter wachsen Sobald sich der Riss ausdehnt, drückt sich geschmolzenes Metall hinein und wiederholte mechanische Beanspruchungen beschleunigen die Rissausbreitung Für this Einerseits muss die Form zu Beginn des Druckgusses vollständig vorgewärmt sein Außerdem muss die Form während in einem bestimmten Arbeitstemperaturbereich gehalten werden der Druckguss Produktionsprozess zur Vermeidung vorzeitiger Rissbildung Gleichzeitig muss sichergestellt werden, dass die internen Faktoren vor und während Die Herstellung der Form verursacht keine Probleme In der tatsächlichen Produktion sind die meisten Formfehler thermische Ermüdungsrisse

zerschlagen

Unter Einwirkung der Einspritzkraft löst die Form an der schwächsten Stelle Risse aus, insbesondere wenn Die Ritz- oder elektrischen Bearbeitungsspuren auf der Formoberfläche der Form sind nicht poliert, oder die klaren Ecken des Formteils weisen zuerst Mikrorisse auf es gibt eine spröde Phase oder grobe Körner an der Korngrenze, es ist leicht zu brechen Die Rissausbreitung ist jedoch während sehr schnell Sprödbruch, der ist ein sehr gefährlicher Faktor für das Versagen der Form. Zu this Zum einen müssen alle Kratzer und elektrischen Bearbeitungsspuren auf der Formoberfläche poliert werden, auch wenn es befindet sich im Gießsystem, es muss poliert werden Darüber hinaus müssen die verwendeten Formmaterialien eine hohe Festigkeit, gute Plastizität, gute Schlagzähigkeit und Bruchzähigkeit aufweisen

Auflösung

wie bereits erwähnt, der üblicherweise verwendete Druckguss Zu den Legierungen gehören eine Zinklegierung, eine Aluminiumlegierung, eine Magnesiumlegierung und eine Kupferlegierung sowie reines Aluminiumdruckguss Zn, Al und mg sind aktivere Metallelemente und sie eine gute Affinität zu haben Schimmel Materialien. besonders al ist leicht zu beißen Wann Die Formhärte ist hoch, die Korrosionsbeständigkeit ist besser und if es gibt weiche Stellen auf der Formoberfläche, die Korrosionsbeständigkeit ist ungünstig

Es gibt viele Faktoren, die ein Versagen der Form verursachen, einschließlich externer Faktoren (z. B. ob die Gusstemperatur hoch oder niedrig ist, ob die Form vorgewärmt ist, wie viel Wasser gesprüht wird, ob die Tonnage der Druckgussmaschine ist abgestimmt, der Druckgussdruck ist zu hoch, die innere Torgeschwindigkeit ist zu hoch und die Kühlwasseröffnung ist nicht mit der Druckgussproduktion, der Art des Gussmaterials und dem Grad der Zusammensetzung Fe synchronisiert , die Größe und Form des Gussstücks, die Wandstärke, die Art der Beschichtung usw. Es gibt auch interne Faktoren (wie die metallurgische Qualität des Materials der Form selbst, den Schmiedevorgang des Rohlings, die Rationalität der Formstrukturkonstruktion, die Rationalität der Ausgießung des Gießsystems und die dabei erzeugte innere Spannung) die Verarbeitung der Formmaschine (elektrische Verarbeitung), der Wärmebehandlungsprozess der Form, einschließlich verschiedener Anforderungen an die Übereinstimmungsgenauigkeit und das Finish usw. Wenn Wenn die Form frühzeitig versagt, muss herausgefunden werden, welche interne oder externe Ursachen für eine Verbesserung in der Zukunft In der tatsächlichen Produktion ist die Auflösung jedoch nur ein Teil der Form Für Beispiel: die Teile (Kern, Hohlraum) die direkt vom Tor gewaschen werden, neigen zu Korrosion, und die Aluminiumlegierung neigt dazu, bei weicher Härte an der Form zu haften

scannen zu wechat: